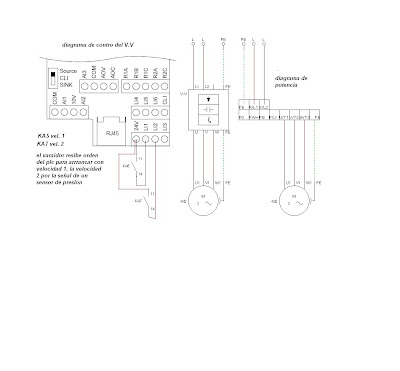

fig.1 diagrama de un motor

Protección del circuito alimentador contra cortocircuito o fallas a tierra:

Es el conjunto de dispositivos mecánicos y termomagneticos tales como: fusibles automáticos magnetotérmicos, fusible o interruptor diferencial contra cortocircuito o falla atierra.

los fusibles o cortacircuitos, no son más que una sección de hilo más fino que los conductores normales, colocado en la entrada del circuito de alimentación a proteger, para que al aumentar la corriente, debido a un cortocircuito, sea la parte que mas se caliente, y por tanto la primera en fundirse, impidiendo el paso de la sobretencion. El más usado es los fusibles de acompañamiento (aM) que son un tipo especial de cortacircuitos, diseñado para la protección de motores eléctricos.

CONDUCTRORES DEL CIRCUITO ALIMENTADOR

E l conductor es el elemento por el cual se transporta la corriente eléctrica el cual ofrece poca resistividad al flujo de corriente, estos materiales normalmente están fabricados de cobre, porque es un metal buen conductor.

Los conductores usados para transportar la corriente desde la fuente de alimentación hasta la caja de breakes es calibre 8 AWG ó 6.0 mm²

MEDIO DE DESCONEXION

Ente los medios de desconexión tenemos el pulsador, contactor, también podemos emplear un breaker.

La función del pulsador es en encender o arrancar, apagar un circuito en nuestro caso de un motor.

El contactor

Podemos definir un contactor como un aparato mecánico de conexión y desconexión eléctrica, accionado por cualquier forma de energía, menos manual, capaz de establecer, soportar e interrumpir corrientes.

Las energías utilizadas para accionar un contactor son mecánicas, magnéticas, neumáticas, fluídricas, etc. Los contactores corrientemente utilizados en la industria son accionados mediante la energía magnética proporcionada por una bobina.

Un contactor accionado por energía magnética, consta de un núcleo magnético y de una bobina capaz de generar un campo magnético suficientemente grande como para vencer la fuerza de los muelles antagonistas que mantienen separada del núcleo una pieza, también magnética, solidaria al dispositivo encargado de accionar los contactos eléctricos.

El pulsador

Pulsador: es el elemento que permite el paso o interrupción de la corriente mientras es accionado. Cuando ya no se actúa sobre él vuelve a su posición de reposo.

Puede ser el contacto normalmente cerrado en reposo NC, o con el contacto normalmente abierto Na o NO

Consta del botón pulsador; una lámina conductora que establece contacto con los dos terminales al oprimir el botón y un muelle que hace recobrar a la lámina su posición primitiva al cesar la presión sobre el botón pulsador.

Clases de pulsadores: (a) Basculante. (b) Pulsador timbre. (c) Con señalizador. (d) Circular. (e) Extraplano.

PROTECCIÓN DEL CIRCUITO DERIVADO, CONTRA CORTOCIRCUITOS O FALLAS A TIERRA

Circuito derivado es: la proporción del sistema de alambrado, más allá del dispositivo final de protección. Los circuitos derivados son proporcionales del sistema alimentador que va desde el último dispositivo de protección contra sobretención que protege los conductores del circuito derivado hasta la salida de los terminales que alimenta a los equipos.

La protección de estos circuitos se hace a través de breakears conectados a cada fase. Esta protección se puede hacer en los casos más simples por medio de fusibles, o bien por medio de interruptores automáticos. Ésta protección tiene como objetivo proteger a los conductores del circuito derivado contra corto circuito y debe tener una capacidad tal que permita el arranque del motor sin que se desconecte (abra) el circuito.

CONDUCTORES DEL CIRCUITO DERIVADO

Son Cables de Baja Tensión los utilizados en alambrado eléctrico en edificaciones, ramales y redes interiores secundarias industriales y salidas de motores

Estos conductores son de calibre 10 o 12 AWG 2.5 ó 4.0 mm² se usar para alimentar los elementos de control y el motor.

CONTROLADORES

Un controlador es un dispositivo que permite regular el funcionamiento de un motor o dispositivos electrónicos.

Un motor trifásico generalmente es energizado y desenergizado por un relé contactor.

Todos los relés contactores tienen un tiempo de vida útil que se mide por número de maniobras.

El tiempo de vida útil del contactor depende según la corriente que circule a través de ellos, el tipo de carga eléctrica que manejaran y el régimen de trabajo de dicha carga.

Cuando los motores están controlados por medio de dispositivos electromagnéticos o termomagnéticos, se puede accionar la operación de arranque o para por medio de una estación de botones que normalmente no se encuentra cercana al motor (de aquí que se le denomine de control remoto).

PROTECCIÓN CONTRA SOBRECARGAS

Entendemos por sobrecarga al exceso de intensidad en un circuito, debido a un defecto de aislamiento o bien, a una avería o demanda excesiva de carga de la máquina conectada. El arranque de un motor eléctrico por ejemplo.

Las sobrecargas deben de protegerse, ya que pueden dar lugar a la destrucción total de los aislamientos, de una red o de un motor conectado a ella. Una sobrecarga no protegida degenera siempre en un cortocircuito.

Los elementos que se usan para proteger el circuito de motores son:

Interruptores automáticos magnetotérmicos o breakers Y los Relés térmicos o termomagneticos en el caso de un motor trifásico

Los fusibles de acompañamiento (aM), como ya hemos dicho, son un tipo especial de cortacircuitos, diseñado para la protección de motores eléctricos.

PROTECCIÓN CONTRA SOBRECARGA AL MOTOR

Quizá el dispositivo más simple de protección del motor contra sobreintensidades es el fusible.

Relés térmicos de Sobrecarga:

Generalmente la protección mas utilizada en las aplicaciones de motores trifásicos es el relé térmico de sobrecarga. A través de él fluyen las corrientes que consume el motor, calentándose y enfriándose de igual manera que este.

Para ello, hacen uso de unas resistencias calentadoras por las que fluyen las corrientes del motor. Si el calor acumulado en las resistencias es mayor o igual al máximo permitido, un contacto asociado a estas, se dilatará por efecto del calor y desenergizará al motor. En ese momento, el relé térmico comenzará a enfriarse y cuando el calor remanente llegue a un nivel seguro, energizará nuevamente al motor. Por lo general los relés térmicos de sobrecarga poseen un selector, que permite programar su rearme de manera manual o automática.

Este elemento no es muy recomendable usarlo solo ya que tan solo actúan en función del calor acumulado, producto de las corrientes que fluyen por ellos, siendo incapaz de tomar en cuenta el sobrecalentamiento que provoca al motor el desbalance de voltaje.

Adicionalmente en condiciones de fallas de voltaje sostenidas en el tiempo, del tipo bajo voltaje, sobrevoltaje o perdida de una fase, los relés térmicos de sobrecarga, estando programados para en rearme automático, presentarán un desempeño poco satisfactorio. En estas condiciones, desconectarán el motor cuando el calor acumulado innecesariamente supere o iguale al máximo permitido. Una vez que el motor este frió, el relé térmico de sobrecarga se rearmará automáticamente y energizara al motor. Al ser la falla de voltaje sostenida en el tiempo, el relé térmico nuevamente se calentara hasta desconectar al motor, para posteriormente enfriarse y volver a energizarlo. Así este dispositivo de protección, entrara en un ciclo indefinido de maniobras de parada y arranque que dañara al motor de manera irreversible.

Puesto que un motor sometido a múltiples arranques en breves intervalos de tiempo, nunca podrá estabilizar la temperatura de su bornera a niveles seguros, pudiendo destruirse así los conectores y trabaja co dos de sus fases si se trata de un motor trifásico.